رول فرمینگ

بهینهسازی فرآیند رول فرمینگ

چالشها و راهکارهای بهینهسازی فرآیند رول فرمینگ

رول فرمینگ به عنوان یکی از فرآیندهای پیشرفته در تولید پروفیلهای فلزی، نقش مهمی در صنایع مختلف از جمله ساختمانسازی، خودروسازی و لوازم خانگی ایفا میکند. این فرآیند که با عبور ورق فلزی از میان مجموعهای از غلتکها شکل میگیرد، به دلیل توانایی بالا در تولید انبوه و کاهش ضایعات، از اهمیت زیادی برخوردار است. اما با وجود مزایای فراوان، چالشهایی نیز در مسیر بهینهسازی این فرآیند وجود دارد که مستلزم بررسی دقیق و ارائه راهکارهای مناسب است.

در این مقاله، ابتدا به معرفی چالشهای اصلی موجود در فرآیند رول فرمینگ پرداخته و سپس راهکارهای علمی و عملی برای بهینهسازی آن را ارائه خواهیم داد. در ادامه، به بررسی مزایای بهینهسازی پرداخته و در انتها مجموعه اورهان صنعت را به عنوان یکی از ارائهدهندگان پیشرو در این حوزه معرفی میکنیم.

بخش اول: چالشهای فرآیند رول فرمینگ

1. کیفیت سطح و دقت ابعادی

یکی از اصلیترین چالشها در رول فرمینگ، حفظ کیفیت سطح و دقت ابعادی محصول نهایی است. تغییر شکل پلاستیک فلز در طول فرآیند میتواند باعث ترکها، موجها یا انحرافات ناخواسته در ابعاد پروفیل شود. عوامل متعددی از جمله طراحی نامناسب غلتکها، تغییرات در خواص مواد اولیه و عدم هماهنگی در سرعت غلتکها میتوانند باعث این مشکلات شوند. علاوه بر این، وجود آلودگی یا ذرات ناخالصی در مواد اولیه نیز میتواند کیفیت نهایی را تحت تأثیر قرار دهد.

2. تغییرات مکانیکی در مواد

مواد اولیه مورد استفاده در رول فرمینگ معمولاً دارای خواص مکانیکی متفاوتی هستند. تغییرات در سختی، ضخامت و ترکیب شیمیایی مواد میتوانند منجر به نتایج غیرقابل پیشبینی در فرآیند شوند. این تغییرات ممکن است باعث ایجاد تنشهای داخلی در محصول نهایی شوند که بر عملکرد آن تأثیر منفی میگذارد. همچنین، مواد با کیفیت پایینتر ممکن است در طول فرآیند دچار تغییر شکلهای غیرمنتظره شوند و نیاز به تنظیمات مداوم دستگاهها را افزایش دهند.

3. مصرف انرژی و کارایی دستگاهها

مصرف انرژی یکی از جنبههای مهم اقتصادی و زیستمحیطی در فرآیند رول فرمینگ است. دستگاههای غیربهینه میتوانند مصرف انرژی را افزایش داده و هزینههای تولید را بهطور قابلتوجهی بالا ببرند. علاوه بر این، بهرهوری پایین دستگاهها میتواند منجر به کاهش سرعت تولید و افزایش زمان توقف شود. بهینهسازی سیستمهای انتقال قدرت و استفاده از موتورهای پیشرفته میتواند این مشکل را به میزان زیادی کاهش دهد.

4. کاهش ضایعات تولید

در فرآیند رول فرمینگ، تولید ضایعات ناشی از طراحی نامناسب ابزار، عدم تنظیم دقیق دستگاهها و استفاده از مواد اولیه بیکیفیت از چالشهای رایج است. این ضایعات نهتنها هزینه تولید را افزایش میدهند، بلکه از نظر زیستمحیطی نیز مشکلاتی ایجاد میکنند. همچنین، بازیافت ضایعات ممکن است نیاز به هزینههای اضافی برای جداسازی و پردازش داشته باشد.

5. پیچیدگی طراحی ابزار و قالب

طراحی ابزار و قالبهای مورد استفاده در رول فرمینگ نیازمند دقت و دانش فنی بالاست. هر گونه خطا در طراحی میتواند باعث ایجاد مشکلاتی در کیفیت محصول نهایی شود. این مسئله بهویژه در تولید پروفیلهای پیچیده با شکلهای هندسی خاص اهمیت بیشتری پیدا میکند. همچنین، تغییر مکرر در طراحی قالبها برای تولید محصولات متنوع میتواند فرآیند را زمانبر و پرهزینه کند.

بخش دوم: راهکارهای بهینهسازی فرآیند رول فرمینگ

1. استفاده از نرمافزارهای شبیهسازی

یکی از روشهای مؤثر برای بهینهسازی فرآیند رول فرمینگ، استفاده از نرمافزارهای شبیهسازی است. این نرمافزارها امکان پیشبینی رفتار مواد در طول فرآیند و بررسی تأثیرات تغییرات طراحی ابزار را فراهم میکنند. از جمله نرمافزارهای رایج در این حوزه میتوان به ANSYS و ABAQUS اشاره کرد که قابلیت تحلیل دقیق تنشها و تغییر شکلها را دارند. این نرمافزارها میتوانند هزینههای آزمایشهای عملی را کاهش داده و فرآیند طراحی را تسریع کنند.

2. کنترل کیفیت مواد اولیه

انتخاب مواد اولیه با کیفیت بالا و کنترل دقیق خواص مکانیکی آنها میتواند به کاهش مشکلات ناشی از تغییرات مواد کمک کند. انجام آزمونهایی مانند تست کشش، سختی سنجی و بررسی ترکیب شیمیایی پیش از استفاده از مواد اولیه، راهکاری مؤثر برای کاهش تنشهای داخلی و بهبود کیفیت محصول نهایی است. علاوه بر این، استفاده از مواد پیش پردازششده میتواند یکنواختی بیشتری در فرآیند ایجاد کند.

3. طراحی بهینه غلتکها

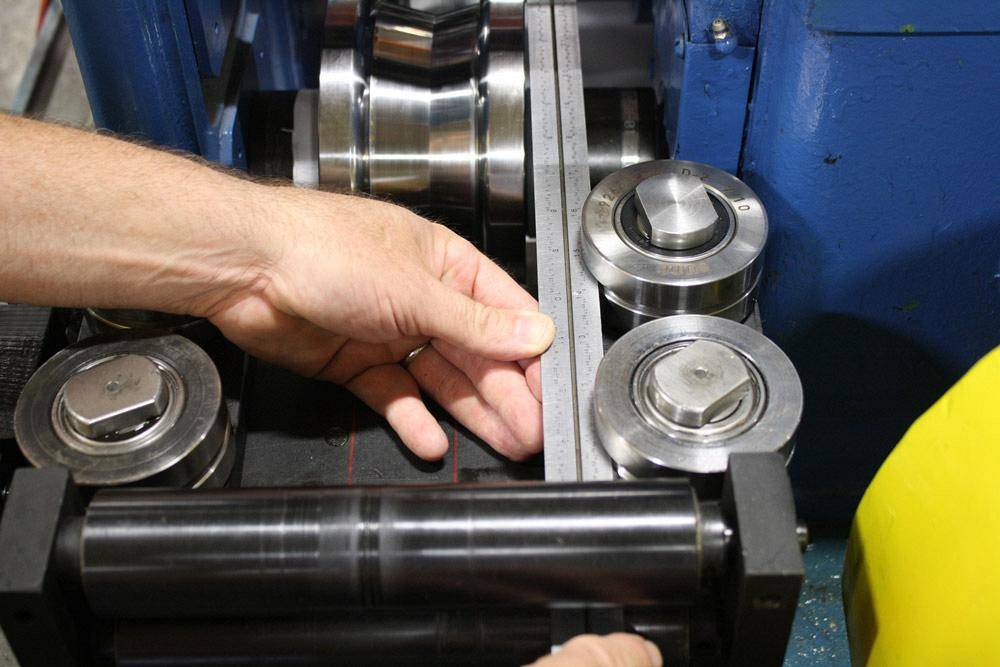

طراحی غلتکها باید با توجه به شکل هندسی پروفیل نهایی و خواص مکانیکی مواد انجام شود. استفاده از ابزارهای CAD/CAM برای طراحی دقیق غلتکها و کاهش نقاط تنش در محصول، میتواند به بهبود کیفیت نهایی کمک کند. همچنین، اعمال پوششهای مقاوم به سایش روی غلتکها باعث افزایش طول عمر آنها خواهد شد. در موارد خاص، استفاده از غلتکهای قابل تنظیم میتواند انعطافپذیری بیشتری به فرآیند بدهد.

4. تنظیم دقیق سرعت و فشار

هماهنگی بین سرعت غلتکها و فشار اعمالی در هر مرحله از فرآیند از اهمیت بالایی برخوردار است. استفاده از سیستمهای کنترل خودکار و حسگرهای پیشرفته برای نظارت بر پارامترهای فرآیند، راهکاری کارآمد برای کاهش خطاها و بهبود دقت تولید است. همچنین، مانیتورینگ آنلاین فرآیند میتواند امکان تشخیص زودهنگام مشکلات را فراهم کرده و از توقف غیرمنتظره دستگاهها جلوگیری کند.

5. بهینهسازی مصرف انرژی

برای کاهش مصرف انرژی در فرآیند رول فرمینگ، میتوان از موتورهای الکتریکی با راندمان بالا و سیستمهای بازیافت انرژی استفاده کرد. همچنین، انجام تعمیرات منظم و نگهداری پیشگیرانه دستگاهها به کاهش هدررفت انرژی کمک میکند. استفاده از سیستمهای هوشمند مدیریت انرژی نیز میتواند مصرف را بهینهتر کند.

6. آموزش نیروی انسانی

آموزش کارکنان و اپراتورهای دستگاههای رول فرمینگ نقش مهمی در بهبود عملکرد کلی فرآیند دارد. آشنایی با نحوه تنظیم و نگهداری دستگاهها، توانایی شناسایی مشکلات بهموقع و رعایت استانداردهای ایمنی از جمله مهارتهایی است که باید به نیروی انسانی منتقل شود. برگزاری دورههای تخصصی و استفاده از ابزارهای آموزشی مانند شبیهسازها میتواند به ارتقای مهارتها کمک کند.

بخش سوم: مزایای بهینهسازی فرآیند رول فرمینگ

- افزایش کیفیت محصول: کاهش خطاها و انحرافات در فرآیند تولید به بهبود کیفیت نهایی محصول منجر میشود.

- کاهش هزینهها: بهینهسازی مصرف انرژی و کاهش ضایعات تولید، هزینههای کلی فرآیند را کاهش میدهد.

- بهبود بهرهوری: افزایش سرعت تولید و کاهش زمان توقف دستگاهها باعث بهبود بهرهوری کلی فرآیند میشود.

- حفظ محیط زیست: کاهش ضایعات و مصرف انرژی به حفظ منابع طبیعی و کاهش اثرات زیستمحیطی کمک میکند.

- انعطافپذیری بیشتر: بهینهسازی طراحی ابزارها و تنظیمات دستگاهها امکان تولید محصولات متنوعتر را فراهم میکند.

- افزایش ایمنی: بهبود نظارت و آموزش نیروی انسانی میتواند خطرات احتمالی در فرآیند را به حداقل برساند.

جمعبندی

فرآیند رول فرمینگ به دلیل اهمیت بالای خود در صنایع مختلف، نیازمند بهینهسازی مستمر برای رفع چالشهای موجود و افزایش کارایی است. بهعنوان مثال، استفاده از فناوریهایی مانند سیستمهای کنترل خودکار مجهز به حسگرهای هوشمند برای نظارت لحظهای بر فرآیند، یا آموزش نیروی انسانی در قالب دورههای تخصصی مرتبط با طراحی ابزار و نگهداری دستگاهها، میتواند بهطور قابلتوجهی کیفیت و بهرهوری را ارتقا دهد. علاوه بر این، نرمافزارهای پیشرفته مانند ANSYS برای شبیهسازی دقیق مراحل تولید، نقشی کلیدی در پیشگیری از خطاها ایفا میکنند.

مجموعه اورهان صنعت به عنوان یکی از ارائهدهندگان پیشرو در حوزه دستگاههای رول فرمینگ، با بهرهگیری از تکنولوژیهای روز دنیا و تیم متخصص، خدمات گستردهای در زمینه طراحی، تولید و بهینهسازی این دستگاهها ارائه میدهد. این مجموعه با تمرکز بر نیازهای مشتریان و بهرهگیری از دانش روز، نه تنها دستگاههای باکیفیت و کارآمد ارائه میدهد، بلکه مشاورههای تخصصی برای بهبود فرآیند تولید و کاهش هزینهها نیز ارائه میکند. اگر به دنبال راهحلهای نوآورانه و دستگاههای پیشرفته رول فرمینگ هستید، مجموعه اورهان صنعت میتواند بهترین انتخاب برای شما باشد.